背景:近年来,国家对液化天然气产业的发展越来越重视,正在规划和实施的沿海LNG项目将构成一个沿海LNG接收站与输送管网。LNG装车撬系统在LNG接收站与液化工厂中将成为关键的输送和控制系统。研发前该设备全部依赖进口,而且国外几个关键制造商如美国、德国等对该技术严格封锁,而且价格昂贵,因此研究开发低温流体装卸设备,攻克关键核心技术迫在眉睫。国内LNG产业界也看到了这一点,在2011年中石油召开在LNG项目上进行国产化,在这一号召的推动下,LNG装车撬(系统)的研发走向快车道,并且迎来了第一个客户。

这一产品的研发成功还将有利于我国跻身国际先进的低温流体装卸控制设备制造领域,增强综合国力,提高企业竞争力。成为公司未来三到五年的主要利润增长点。

主要技术创新点:

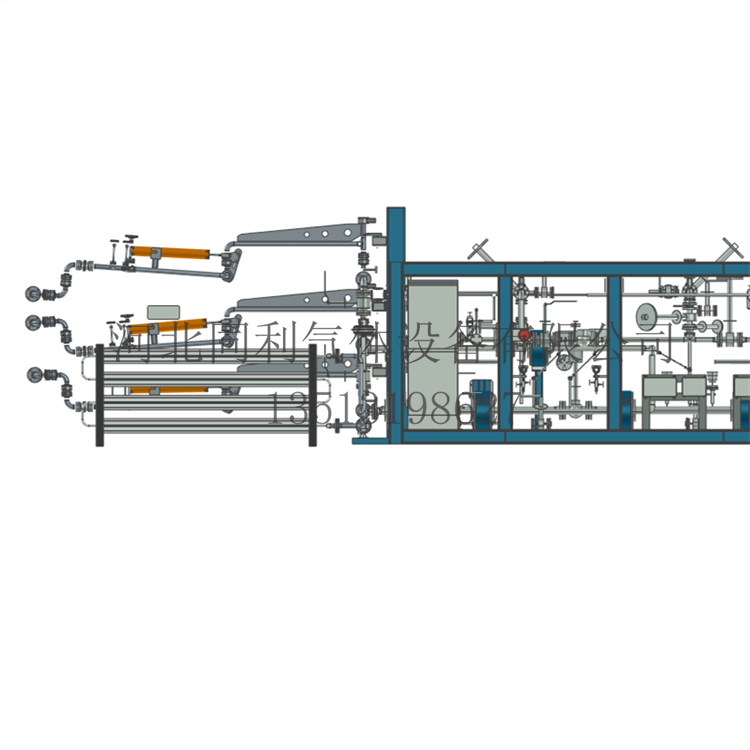

结合低温流体装卸设备中关键部件的使用工况,研究针对好、该设备材料的深冷处理工艺,通过SLX深冷箱对材料进行深冷处理,从而改善低温条件下材料的尺寸稳定性等机械性能。解决了旋转接头在低温状态下的动态密封和可靠转动问题。

采用低温截止阀中波纹管补偿器技术以及低温导轨技术对旋转接头部件进行设计和加工工艺的改进,波纹管补偿器能够防止低温下运动部件相互作用而引起的材料变形甚至脆断,低温导轨技术能够防止密封圈在运动部件中发生位移变化导致密封性改变,与从同时结合深冷处理技术解决旋转接头的密封面变形和泄漏问题。

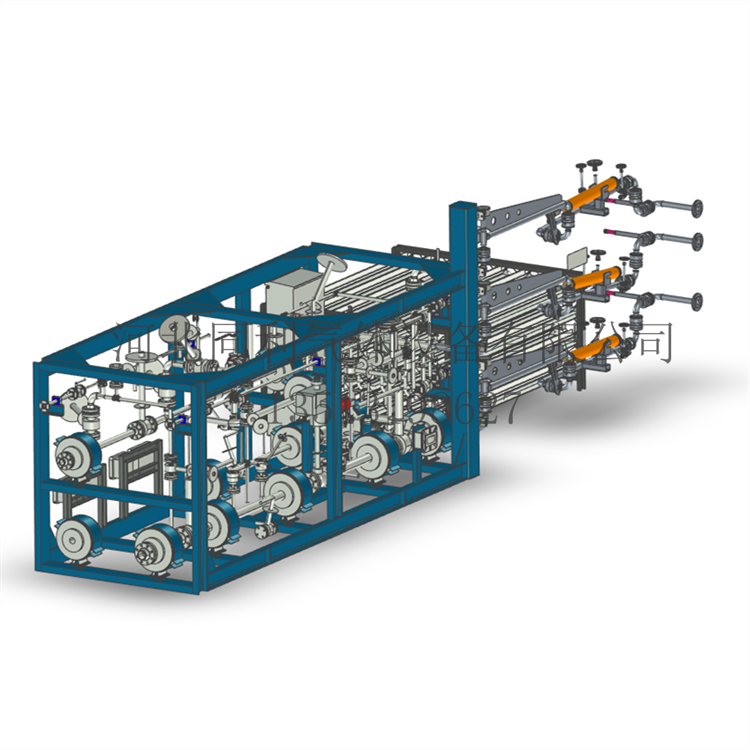

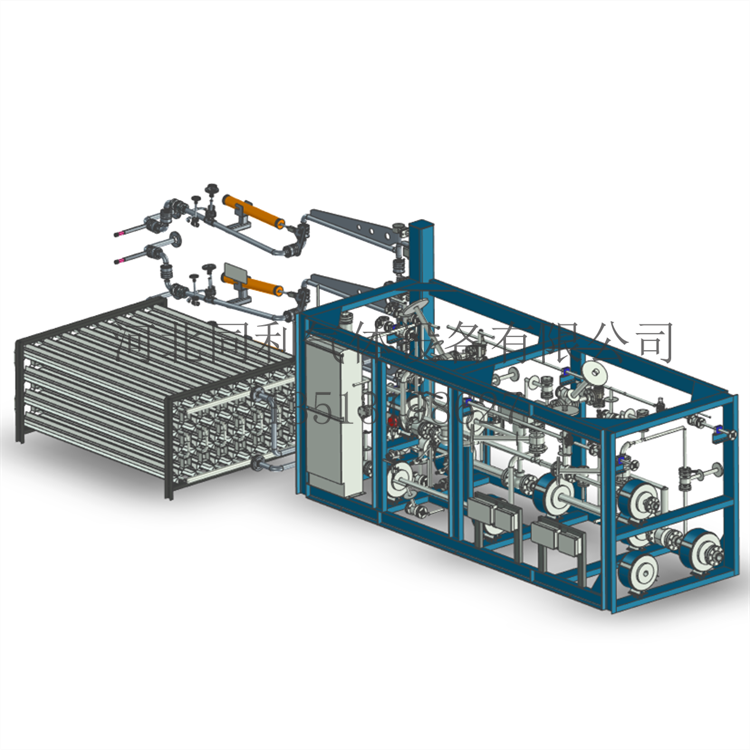

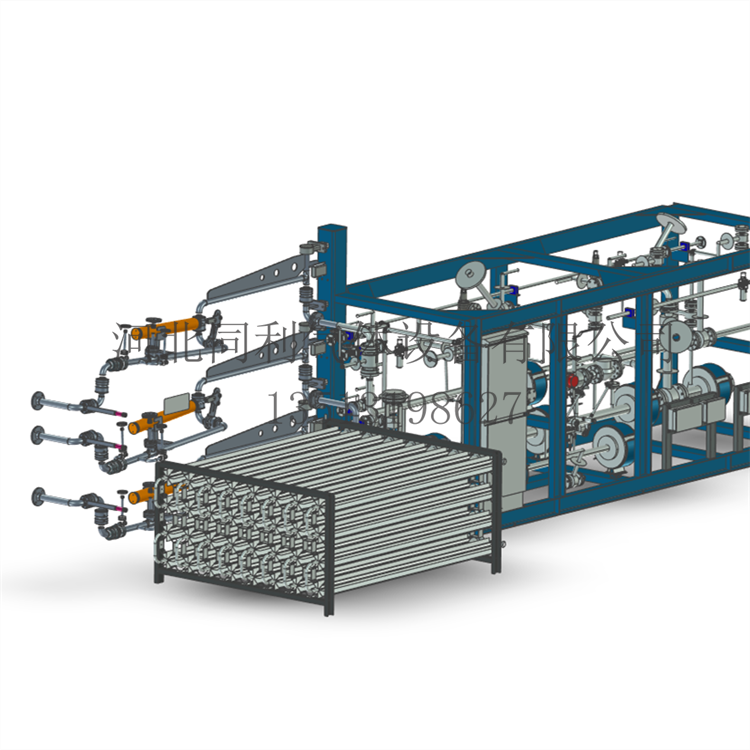

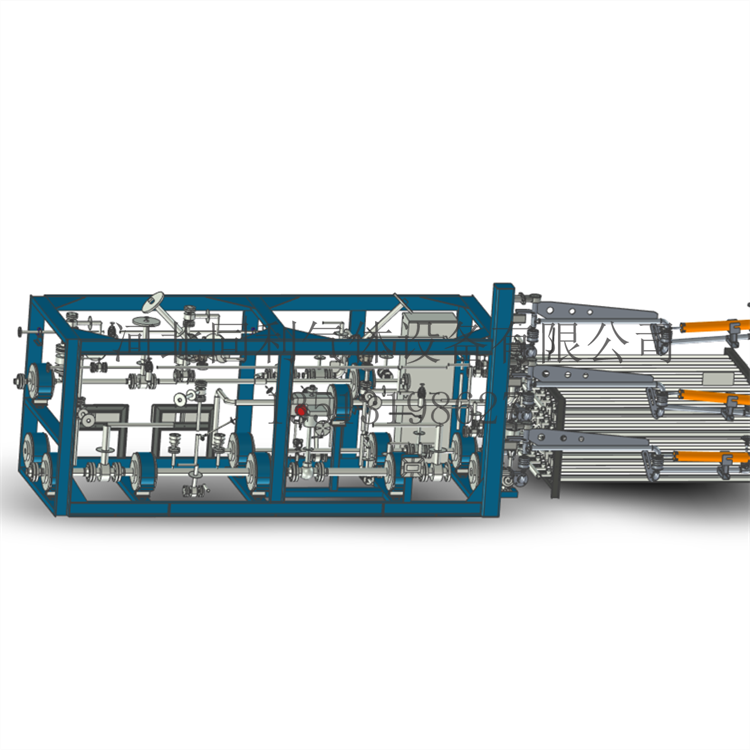

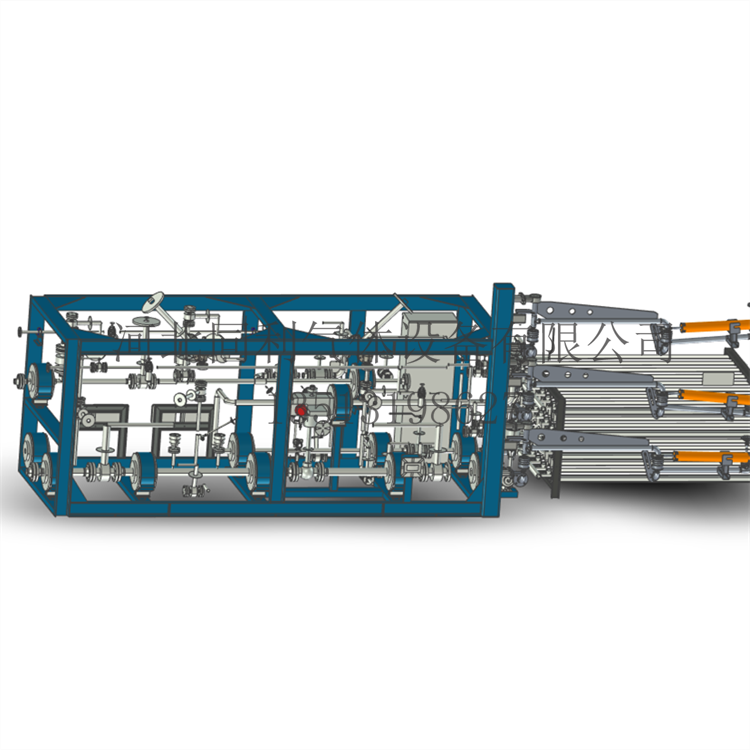

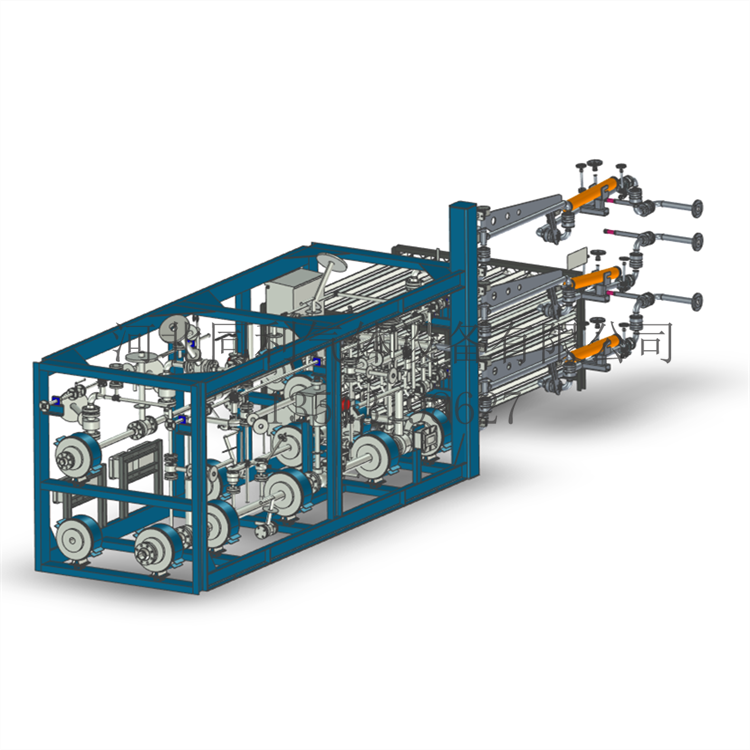

LNG槽车装车撬系统是将低温装卸臂、自动化控制仪表、计算机控制技术、网络和通讯技术等有机结合起来。解决了LNG装车过程存在自动化程度低、操作复杂、施工周期长等缺点,实现液化天然气槽车装车的分散控制和集中管理功能,减小了劳动强度,减少了安全隐患,提高了装车效率,确保安全生产。

综合考虑能源的循环利用与回收,建立低温流体装卸测试平台。该试验台采用闭式循环原理,充分利用低温流体节约能源,并精确测试低温流体装卸设备的性能,从而为低温流体装卸设备的设计生产提供实验数据和技术参考。

应用FLUENT和ANSYS等软件对低温流体的流动情况及各部件材料的应力变化情况进行模拟,并通过理论分析对低温流体装卸设备的结构进行优化,为产品的设计提供技术参考。

在制造过程中对低温焊接材料和焊接工艺进行研究,采用了抗低温冷脆性的焊接材料,建立了适合于低温材料的焊接规范,采用了四联动加工中心设备,改进了焊接件的加工工艺,解决了在低温状态下材料冷脆性的、和收缩对密封性的影响等技术难题。

目前以上关键技术均已成功应用,并进入产业化阶段。

三、与当前同类技术主要参数、效益、市场竞争力的比较

目前国内LNG流体装卸设备,几乎全部依赖进口。在国外也只有美国FMC、德国的SVT等几个少数公司具备LNG低温流体装卸设备的生产能力,但是国外公司对我们实行严格的技术封锁。我公司自主研发的LNG装车橇系统,填补了国内空白,并成功投入使用,现场反馈各项性能指标均达到国外同类产品水平,

客服1

客服1